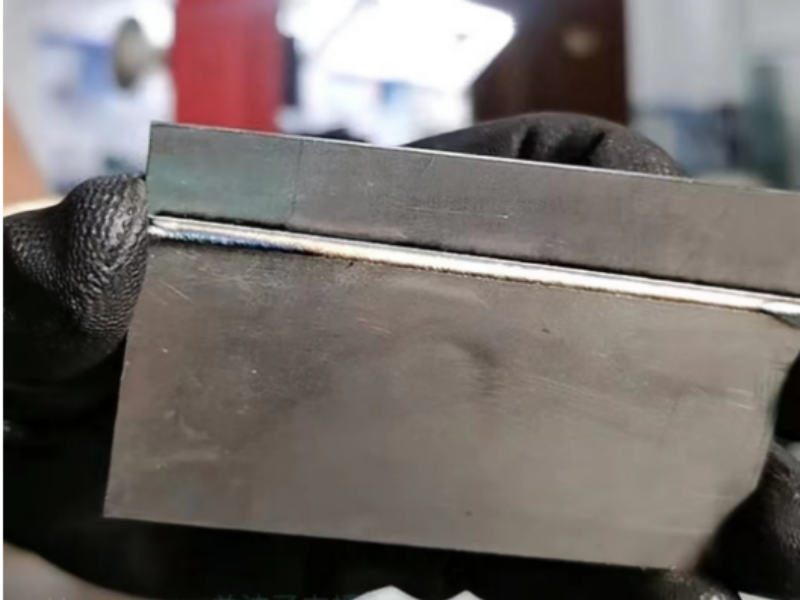

ปัญหาของสแตนเลสที่เปลี่ยนเป็นสีดำ เหลือง และน้ำเงินหลังจากการเชื่อมนั้นเป็นปัญหาที่อุตสาหกรรมการเชื่อมแผ่นโลหะหลายแห่งประสบมาโดยตลอด ไม่ว่าจะเป็นเครื่องครัว อุปกรณ์ทางการแพทย์ หรือแผงประตูลิฟต์ ลูกค้าต่างมีความต้องการความสม่ำเสมอของสีเชื่อมที่มากขึ้นเรื่อยๆ ลูกค้าหลายคนมักถามเราว่า: "ทำไมการเชื่อมด้วยเลเซอร์ไฟเบอร์ ก็ดำด้วยหรอ?แก้ได้จริงหรอ?ดิ๊ๆๆๆ

บทความนี้ไม่ใช่คู่มือการใช้งานแบบแสดงรายการ แต่จากประสบการณ์ของเราในการให้บริการลูกค้า บทความนี้จึงเสนอโซลูชันสามประการที่เหมาะสมยิ่งขึ้นการเชื่อมด้วยเลเซอร์ไฟเบอร์ รอบสาเหตุที่ทำให้รอยเชื่อมสแตนเลสเป็นสีดำ

เคล็ดลับ: แม้ว่าการเชื่อมจะดำเป็นปัญหาทั่วไปในงานเชื่อมแบบดั้งเดิม แต่ก็ยังเกิดขึ้นในการเชื่อมด้วยเลเซอร์ไฟเบอร์โดยเฉพาะเมื่อก๊าซป้องกันไม่ได้มาตรฐานและการตั้งค่าพลังงานไม่เหมาะสม

1.วิเคราะห์สาเหตุของการดำคล้ำ : ดดดดำดดด ที่คุณเห็นไม่ใช่ปัญหาความร้อนแต่เป็นออกซิเดชัน

การทำให้รอยเชื่อมดำขึ้นนั้นโดยพื้นฐานแล้วคือการสร้างฟิล์มออกไซด์ที่มีความหนาต่างกันบนพื้นผิว ฟิล์มดังกล่าวอาจเป็น:

ออกซิเจนในอากาศจะรวมตัวกับโลหะที่อุณหภูมิสูงเพื่อผลิตออกไซด์ของเหล็ก/โครเมียมออกไซด์ สิ่งเจือปนของโลหะจะทำปฏิกิริยาและคงอยู่ในโซนที่ได้รับผลกระทบจากความร้อน การไหลแบบลามินาร์ของก๊าซที่ไม่เสถียรทำให้พื้นที่เชื่อมสัมผัสกับอากาศ

ในการเชื่อมด้วยเลเซอร์ไฟเบอร์ปัญหานี้อาจเกิดขึ้นในสถานการณ์ต่อไปนี้:

เมื่อความหนาของวัสดุสแตนเลสบาง (<2 มม.) ความเร็วในการเชื่อมจะช้าและความหนาแน่นของพลังงานสูงเกินไป มุมก๊าซป้องกันไม่สมเหตุสมผลหรือเวลาปิดก๊าซที่ล่าช้าไม่เพียงพอ

วิธีที่ 1:

ขั้นตอนการดำเนินการโดยละเอียด:

การเลือกก๊าซป้องกัน: แนะนำให้ใช้ก๊าซอาร์กอนหรือไนโตรเจนที่มีความบริสุทธิ์มากกว่า 99.99% เมื่อเปรียบเทียบกับก๊าซผสมคาร์บอนไดออกไซด์ ก๊าซเฉื่อยสามารถหลีกเลี่ยงฟิล์มออกไซด์ได้

มุมหัวฉีด: รักษาองศาระหว่างหัวฉีดและรอยเชื่อมไว้ที่ 30-45° และทิศทางการไหลของอากาศควรอยู่ใกล้กับทิศทางของรอยเชื่อม ไม่ใช่แนวตั้งหรือกระจาย

การตั้งค่าการปิดแก๊สที่ล่าช้า: หลังจากการเชื่อมเสร็จสิ้น แก๊สจะยังคงพ่นต่อไปอีก 2-3 วินาที เพื่อหลีกเลี่ยงการสัมผัสรอยเชื่อมกับอากาศโดยตรงในระหว่างขั้นตอนอุณหภูมิสูง

อัตราการไหลของอากาศ: ปรับเป็นระดับปานกลาง (เช่น 15-20 ลิตร/นาที) เพื่อป้องกันการเกิดไซโคลนมากเกินไปและการรบกวนชั้นป้องกัน

ทำไมถึงมีประสิทธิภาพ?

ในการเชื่อม ทิก แบบดั้งเดิม การไหลของก๊าซที่ไม่เสถียรเป็นสาเหตุหลักของการเกิดสีดำ และการเชื่อมด้วยเลเซอร์ไฟเบอร์ ยังยากที่จะหลีกเลี่ยงความเสี่ยงในการเกิดออกซิเดชันหากไม่มีอุปกรณ์ป้องกันรองหรือตั้งค่าความเร็วสูงเกินไปโดยไม่ได้ตั้งใจ

วิธีที่ 2: การจับคู่กำลังและความเร็ว:

ข้อเสนอแนะในการปรับพารามิเตอร์:

| ความหนาของวัสดุ | กำลังเลเซอร์ (W) | ความเร็วในการเชื่อม (มม./วินาที) | เส้นผ่านศูนย์กลางจุด (มม.) |

| 1.0มม. | 800–1000 | 25–30 | 0.5 |

| 1.5มม. | 1200–1500 | 20–25 | 0.6 |

| 2.0มม. | 1500–1800 | 18–22 | 0.6–0.8 |

อย่าเพิ่มกำลังไฟโดยไม่ไตร่ตรองเพื่อแก้ปัญหาความลึกของการเจาะ มิฉะนั้น อาจทำให้เกิดรอยไหม้สีน้ำเงินที่ทั้งสองด้านของรอยเชื่อมได้ง่าย

สำหรับการเชื่อมมุม/การเชื่อมทับ กำลังงานจะลดลงเล็กน้อย 5-10% เพื่อหลีกเลี่ยงการไหม้ด้านล่างหลังจากการเจาะทะลุ

แตกต่างจากการเชื่อมแบบเดิมอย่างไร?

ช่างเชื่อมแบบดั้งเดิมอาศัยประสบการณ์และการตัดสินด้วยสายตาเกี่ยวกับความร้อนของอาร์ก ในขณะที่การเชื่อมด้วยเลเซอร์ไฟเบอร์ จะต้องควบคุมความร้อนเข้าอย่างเคร่งครัด "ความร้อนมากเกินไป" ไม่ได้หมายความว่าจะเชื่อมได้ดีกว่าเสมอไป แต่มีแนวโน้มที่จะเกิดออกซิเดชันได้มากกว่า

วิธีที่ 3: การระบายความร้อนอย่างรวดเร็วหรือการขัดเงาหลังการเชื่อม:

หากรอยเชื่อมเริ่มดำขึ้นเล็กน้อย แนะนำให้ทำการเคลือบหลังการเชื่อม โดยเฉพาะในฉากที่มีข้อกำหนดด้านรูปลักษณ์สูง เช่น ลิฟต์และชิ้นส่วนตกแต่งสแตนเลส มีสองวิธีในการจัดการปัญหานี้:

1. การระบายความร้อนอย่างรวดเร็ว:

ในตอนท้ายของการเชื่อม ให้ใช้สเปรย์หรือระบบระบายความร้อนด้วยอากาศอัดเพื่อระบายความร้อนออกอย่างรวดเร็วและลดการเกิดออกซิเดชันที่อุณหภูมิสูงอย่างต่อเนื่อง

2. การขัดด้วยเครื่องจักร/ไฟฟ้าเคมี:

ใช้เครื่องขัดไฟฟ้าหรือเครื่องทำความสะอาดรอยเชื่อมสแตนเลสเพื่อคืนสีเดิมของโลหะและกำจัดชั้นออกไซด์สีดำ

บันทึก:

วิธีนี้เหมาะสำหรับชิ้นส่วนที่มองเห็นได้ หากเป็นชิ้นส่วนที่ปิดสนิท ควรใช้ด้วยความระมัดระวังเพื่อป้องกันไม่ให้ของเหลวที่เหลือไปกระทบต่อการปิดผนึกในภายหลัง

เสริมเพิ่มเติม: 3 ข้อดีของการเชื่อมด้วยเลเซอร์ไฟเบอร์เหนือการเชื่อมแบบดั้งเดิมในการป้องกันการเกิดสีดำ-

| จุดเปรียบเทียบ | การเชื่อมด้วยไฟฟ้าแบบดั้งเดิม | การเชื่อมด้วยไฟเบอร์เลเซอร์ |

| บริเวณที่ได้รับผลกระทบจากความร้อน | ใหญ่ เผาง่าย | การเชื่อมด้วยไฟเบอร์เลเซอร์ |

| การป้องกันแก๊ส | การป้องกันไม่มั่นคง พลาดได้ง่าย | การควบคุมขนาดเล็กและแม่นยำ |

| การทำความสะอาดหลังการเชื่อม | ต้องบดเพิ่ม | แทบไม่ต้องมีการบำบัดหลังการเชื่อม |

คำถามที่พบบ่อย:

ถาม: การเชื่อมด้วยเลเซอร์ไฟเบอร์ก็จะเปลี่ยนเป็นสีดำด้วยหรือไม่?

A: ใช่ โดยเฉพาะอย่างยิ่งเมื่อตั้งค่าพารามิเตอร์ไม่ถูกต้องหรือไม่มีการป้องกันก๊าซ แต่โอกาสที่การเชื่อมด้วยเลเซอร์จะดำโดยรวมนั้นต่ำกว่าการเชื่อมแบบเดิมมาก

ถาม: เหตุใดเครื่องเชื่อมเลเซอร์ของฉันยังคงมีจุดดำหลังจากเปลี่ยนเป็นอาร์กอนแล้ว

A: คุณต้องตรวจสอบทิศทางของหัวฉีด ความบริสุทธิ์ของก๊าซ และเวลาปิดก๊าซที่ล่าช้า ปัญหาหลายประการอยู่ที่การตั้งค่าโดยละเอียด

ถาม: ไนโตรเจนจะดีกว่าอาร์กอนหรือไม่?

A: ในสแตนเลสบางชนิดที่มีความหนาต่ำกว่า 1.5 มม. ไนโตรเจนสามารถช่วยเพิ่มการป้องกันได้จริง แต่จำเป็นต้องป้องกันไม่ให้ไนโตรเจนเปราะบางจนส่งผลกระทบต่อความแข็งแรง

หากคุณพบปัญหาเฉพาะอื่นๆ ระหว่างการเชื่อม โปรดฝากข้อความหรือติดต่อทีมวิศวกรฝ่ายประยุกต์ของเรา เราจะให้คำแนะนำเกี่ยวกับพารามิเตอร์และแนวทางในการปรับอุปกรณ์ตามสถานการณ์การใช้งานของคุณ